Il faut parfois une tradition millénaire pour que naissent des fromages légendaires.

C’est la rudesse des longs hivers du Massif jurassien qui, dès le Moyen-Âge, commanda aux hommes de transformer le lait en un fromage « de garde », appelé alors Vachelin. Seuls des fromages de grande taille et à pâte pressée cuite permettaient une conservation susceptible de répondre aux besoins d’une famille entière pendant toute la saison froide.

Ces grandes meules nécessitant beaucoup de lait (400 litres en moyenne), les fermiers s’unissaient en coopérative et apportaient leur production à la « fructerie », appelée aujourd’hui fruitière (ils faisaient fructifier leur apport individuel).

Pour ce qui est des valeurs de solidarité et de partage, on peut dire que le Comté n’a pas pris une ride. Fort de sa spécificité, de sa valeur culturelle et de son importance économique pour sa région, le Comté fut, en 1958, l’un des premiers fromages à se voir attribuer une Appellation d’Origine Contrôlée (AOC), puis l’un des premiers à recevoir l’AOP (Appellation d’Origine Protégée) européenne en 1996.

Un fromage qui grandit avec vous

Comment maintenir l’équilibre entre tradition et modernité ?

Beaucoup se demandent comment allier nouvelles technologies, modernité et tradition de l’AOP Comté. Notamment dans l’image donnée au public. En matière de publicité, le Comté n’a pas à enfiler d’habits folkloriques d’un autre âge pour parler des traditions qu’il porte en lui. Les gestes ancestraux continuent de se perpétuer. Seul le contexte a changé et la filière fait place aux évolutions techniques qui facilitent le travail des agriculteurs, des fromagers et des affineurs. De manière contrôlée, sans fermer la porte aux innovations de demain. Un équilibre subtil entre tradition et modernité.

Un siècle plus tard, ce qui change et ce qui résiste au temps.

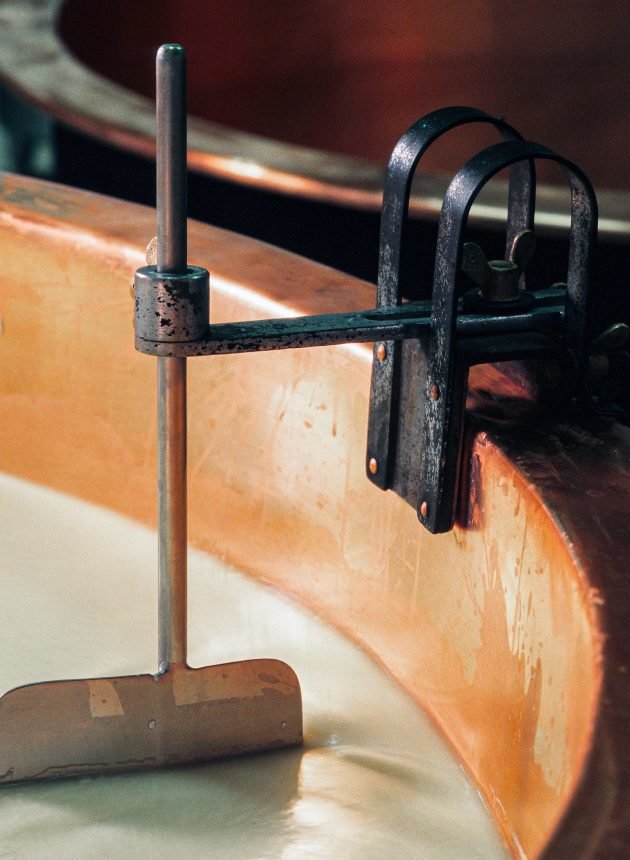

- Le thermomètre en bois, verre et mercure a disparu des ateliers pour des raisons de sécurité, au profit d’une sonde avec affichage digital.

- La poche en bois a disparu au profit de pelle en plastique, utilisée au quotidien par les fromagers pour tester la fermeté du caillé.

- On ne chauffe plus les cuves avec une flamme nue, c’est de la vapeur d’eau qui circule à présent dans la double paroi des cuves à Comté.

- Le tranche caillé est toujours actionné par des bras puissants, mais les lames ont bien souvent remplacé les fils.

- Les normes d’hygiène sont intégrées au savoir-faire de nos maîtres-fromagers.

- Le fromager a abandonné les galoches en bois et est maintenant équipé en blanc de la tête aux pieds, mais il est toujours là, indispensable au « pied de sa cuve » pour veiller au grain.

- La taille de la cuve a changé, mais c’est toujours dans du cuivre qu’on fait le Comté.

« Une tradition, ce n’est jamais qu’un progrès qui a réussi »

Maurice Druon, écrivain.

Les dates clés du Comté

58 av. J-C

Plus ancienne trace de l’histoire des fromages en Franche-Comté

A l’époque de la guerre des Gaules, des textes latins prouvent que le fromage de Séquanie (l’actuelle Franche-Comté) était apprécié à Rome à l’époque.

1264-1280

Premières mentions des fruitières

Première trace écrite de « fructeries » dans 6 textes attestant d’une production fromagère à Déservillers et Levier (cartulaire de 1319).

1380

Organisation en coopération

On parle de « fromage à grande forme », ce qui implique la nécessité de travailler une grande quantité de lait qui ne peut être produite que par un système coopératif ou un grand propriétaire.

Fin XVIème siècle

Le fromage a la cote

Développement du marché du fromage dû à la croissance des villes. Les « Rouliers Grandvalliers » développent le commerce vers Lyon. Ces paysans de la région de Saint-Laurent-en-Grandvaux deviennent voituriers à l’automne et sillonnent la France. La production n’est plus uniquement destinée à l’autoconsommation mais aussi au commerce.

XVIIIème siècle

Une région en pleine expansion

Augmentation importante de la population et diffusion des fruitières vers le Revermont (environ 700 fruitières réparties sur la zone montagneuse en 1780) puis vers la plaine.

1880

Un fromage reconnu

Début de l’appellation « gruyère de Comté » dans les textes pour insister sur la provenance régionale. Le Comté devient un élément identifiant de sa région. A cette époque on comptait 1 800 fruitières avec une fabrication souvent saisonnière.

Première moitié du XXème siècle

Un savoir-faire réajusté

– Construction de bâtiments fonctionnels pour la fabrication (chalets modèles) pour remplacer la fabrication dans les fermes.

– Développement des caves d’affinage.

« Une tradition sans modernité est stérile, une modernité sans tradition est aveugle»

Le Philisophoire, collectif de philosophes.

1924

« Parlons bien, parlons de Comté »

On commence à parler de « Gruyère de Comté »

1945

Pour la défense d’un produit

Création du Syndicat de Label et de Défense du Véritable Gruyère de Comté

1952

Pour la protection de tout un terroir

Obtention du statut d’AOC judiciaire par le Gruyère de Comté. Délimitation de la zone d’appellation aux limites de l’ancienne province de Comté.

1958

Décrété AOC

Parution du décret définissant l’AOC Comté

1963

Décret du 11 juin qui instaure la création du CIGC

Le Comité Interprofessionnel de Gruyère de Comté assure la promotion, la défense des intérêts de la filière, l’animation, la recherche, la gestion…

1973

Les plaques vertes, symbole de traçabilité

Le CIGC obtient l’exclusivité de la distribution des plaques vertes.

1986

Ne l’appelez plus « gruyère »

La dénomination Gruyère de Comté est abandonnée au profit du mot Comté.

1996

Un grand fromage AOP

Obtention de l’AOP (reconnaissance européenne).

2001

Création du réseau touristique « Les Routes du Comté ».

2008

le plan de contrôle agréé INAO entre en vigueur

2015

Le CIGC change de statut et devient le Comité Interprofessionnel de Gestion du Comté. Publication du nouveau cahier des charges de l’AOP Comté.

Les Routes du Comté sont reconnues « Destination Touristique Européenne d’Excellence »

2018

L’interdiction du robot de traite est inscrite dans le cahier des charges. Le Comté célèbre les 60 ans de l’obtention de son Appellation d’Origine et ouvre une nouvelle révision de son cahier des charges

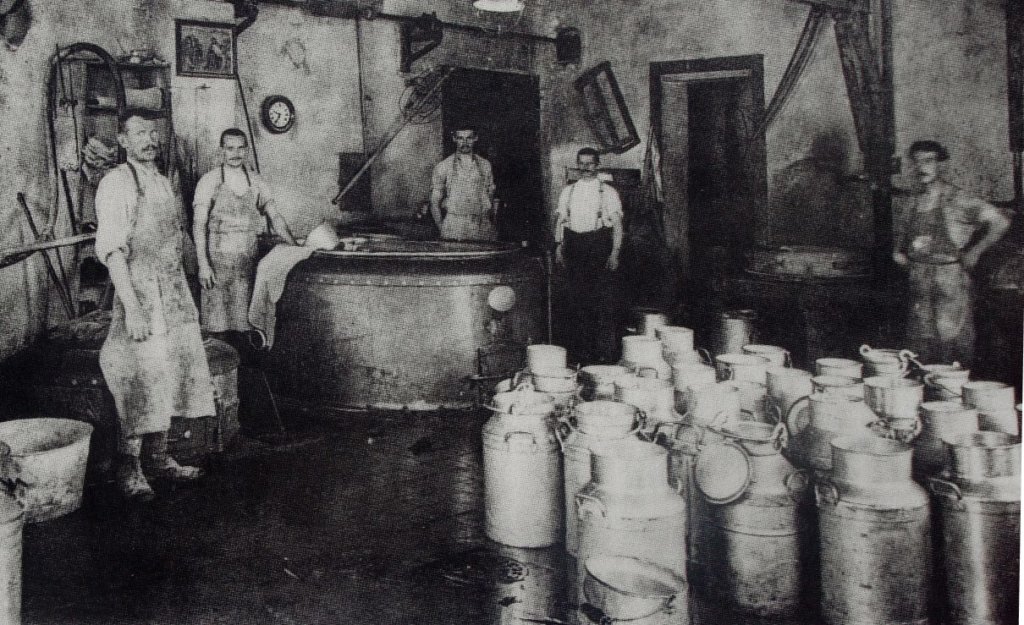

Intérieur de l’ancienne fromagerie de Salins

Rouliers du Grandvaux

Ancien fromager

2021

Ouverture de la nouvelle Maison du Comté à Poligny